AUTOMOTIVE FABRIC OF FABRICS

Welcome to our automotive assembly plant, one of the largest in Latin America; a pioneer automaker in Venezuela called “Fabric of Fabrics “.

It’s past decades production achieved by previous owner of the plant General Motors had reached 1.500.000 vehicles with a capacity elevated to approximately 150,000 units.

Presenting virtually the Plant’s tremendous presence in Venezuela, commands attention and respect of local and international automakers and investors, just for being Dynamic, Powerful, and most Potent industry, with updated and flexible technological facilities to produce all sizes of Passenger Cars, Pickup, SUV’s, Trucks and Vans.

Our assembly plant will be in the same track of industrial destiny ready to resume production within a short notice .

The key steps we will be taking as we move towards a conglomerate of propulsion systems, include battery power, hydrogen power, gas-electric hybrids and century-old, petroleum-powered internal-combustion engines.

We look forward for a joint partnership at arms length with a good will to enter the Venezuelan market, the gate way to South America, Caribbean and Central American countries.

Assembly Plant Components

1.ÁREA DE CARROCERÍA.

2.EDIFICIO DE PINTURA.

3.ÁREA DE ENSAMBLE GENERAL (TAPICERÍA)

4.OFICINAS ADMINISTRATIVAS.

5.COMEDOR.

6.PLANTA DE TRATAMIENTO DE AGUAS RESIDUALES.

7.SERVICIOS MEDICOS.

8.SALA DE BOMBA DE SISTEMA CONTRA INCENDIOS.

9.ESTACION DE BOMBEROS.

10.CASA CLUB, GIMNASIO, CENTRO DE REHABILITACION Y CAMPO DEPORTIVO.

11.SUB ESTACION ELECTRICA DE 20 MVA EXCLUSIVA PARA LA PLANTA DE 34,5 A 13,8 KV (CORPOELEC, C.A.) Y SUB ESTACIONES INDIVIDUALES POR CADA SHOP DE 13,8 KV A 480 V.

11.SALA DE COMPRESORES.

12.POZOS DE AGUAS BLANCAS PROFUNDAS.

13.ESTACIONES DE SERVICIOS DE GASOLINA Y GAS NATURAL.

14.TALLERES DE SERVICIOS GENERALES.

15.(CARPINTERIA,HERRERIA,PLOMERIA,REFRIGERACION Y ELECTRICIDAD)

16.TALLER DE SERVICIO MECANICO.

17.AREA DE DESPACHO DE UNIDADES (VEHICULOS)

18.TRES (3) ESTACIONAMIENTOS PARA USO DE EMPLEADOS.

19.ESTACIONAMIENTOS PARA EL PRODUCTO TERMINADO (VEHICULOS)

20.GALPON EXCLUSIVO PARA EL ALMACENAMIENTO DE PRODUCTOS QUIMICOS DEL PROCESO DE ENSAMBLAJE DE VEHICULOS.

21.GALPON EXCLUSIVO PARA EL ALMACENAMIENTO DE DESECHOS QUIMICOS.

22.GALPON PARA ALMACENAR MATERIALES.

23.AREA DE TALLERES OUTSORCING.

24.CAMARAS DE PRUEBAS DE AGUA.

Assembly Line

1. ÁREA DE CARROCERÍA

Área: Comprende una superficie de 20.656,13 M2.

Actividades que se llevan a cabo:

Los sub-ensambles y ensambles de las diferentes partes de carrocería tales como: laterales, piso, techo, paneles delanteros y traseros, puertas y diferentes soportes.

El área cuenta con:

- Infraestructura para el ensamblaje de hasta nueve diferentes modelos de vehículos pasajeros y/o camiones.

- Cabina de soldadura.

- Sistema para transporte de las carrocería.

- Centro de mediciones de las carrocerías.

- Pulmón para almacenar las carrocerías terminadas.

- Rampas para descarga de materiales.

- Área de almacenamiento de material productivo.

- Oficinas Administrativas.

- Baños para el personal en diferentes puntos del área.

Year 2001,$30 million were invested on improvements of manufacturing operations and adding assembly modules increasing the body modules from 7 to 13. Year 2005 a plan of expansion and modernization was set with yearly investment of $11million.

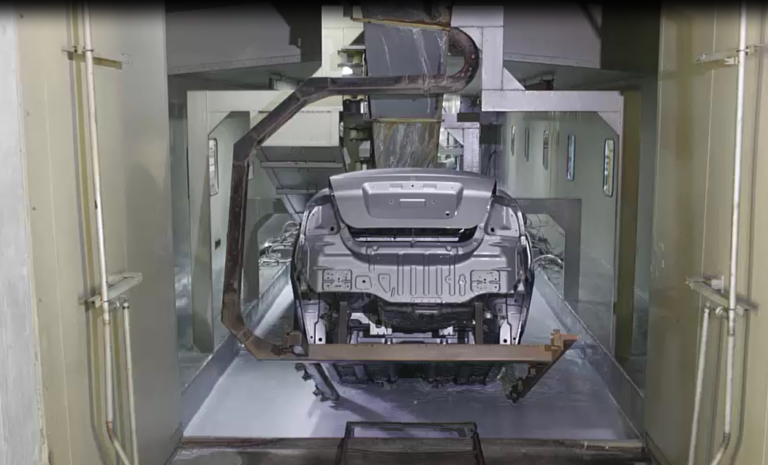

2. ÁREA PINTURA /PAINT SHOP

In only one year and a half years the most modern painting plant was built in Latin America .The paint shop began in May 1999, with a cost of $ 50 million and inaugurated in November 2000.

Proceso:

La producción es lineal, su proceso se realiza de la siguiente forma:

- – Se inicia con un tratamiento químico a la carrocería

- – Aplicación de pintura electrodeposición por inmersión, secado a temperatura.

- – Colocación de sello a las uniones para evitar pases de líquidos en la carrocería.

- – Aplicación de fondo (Primer)

5.-Aplicación de la pintura (Base)

- – Aplicación de transparente (Clear) en un ambiente controlado, cada proceso

Secado a temperatura. El área cuenta con:

- Sistema de E-Coat.

- Área de sello.

- Sala de mezclas

- Cabina de pintura de Primer.

- Cabina de pintura de Base.

- Cabina de pintura de Clear.

- Hornos de Primer, Base y Clear.

- Cabina de lijado.

- Cabinas de reparación.

- Sistema de suministro de aire (USA)

- Sistema de extracción

- Chiller de enfriamiento.

- Sistema de transporte automatizado toda la planta.

- Oficina administrativas.

- Laboratorio de pintura.

- Baños para el personal en los diferentes niveles.

the paint shop supports 100.000 vehicles per year, it’s big enough for any size vehicle that comes through, including trucks. It’s competing against the best in the world, So the processes and the materials that are used are nothing but the best in the world. We’ve got the latest and greatest paint process. We have the latest and greatest materials, and there is a high-powered team of engineers and manufacturing professionals.its rich color and stunning finish, we created a process as efficient as the car.

The magnificent steps goes through once it enters the paint shop ,to give rich colors and stunning quality finish , are :

- Pretreatment and Electrocoat: As each vehicle comes out of the body shop, it gets rigorously cleaned. Then applied both a thin film coating and electrodeposition coating, which protect the entire body structure from corrosion.

- Sealer: Next thoroughly seal the vehicle to prevent any type of air or water intrusion that could create road noise or water leakage into the car.

- Paint: Once the unit is sealed and sanded, it’s then sent into the paint booth. Here it’s integrated with the latest innovative process and materials technologies that result in a flawless, luxurious finish.

- Finesse: Finally, post-bake, the car is brought to the finesse deck where a team inspects and polishes it to the perfection of a diamond to be approved.

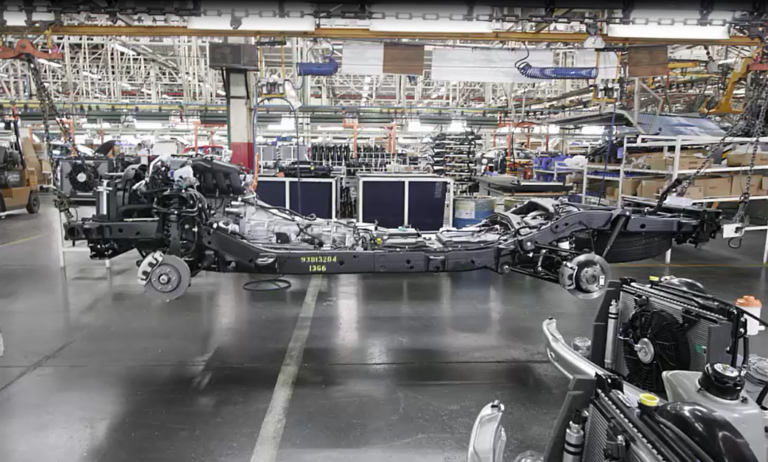

3. AREA DE ENSAMBLE GENERAL (TAPICERÍA)

Proceso:

- – Se realizan el ensamblaje de los diferentes componentes internos y externos de los diferentes modelos de vehículos comerciales y pasajeros en líneas independientes, tales como: alfombras de piso, techo, tapizado de puertas laterales y tablero, colocación de molduras, faros, micas, motores y sus componentes, transmisiones, ensamblaje de chasís en los vehículos comerciales y de carga.

- – Llenado de fluidos.

- – Colocación de conjunto de ruedas.

- – Pruebas funcionales del vehículo terminado.

El área cuenta con:

Pulmón de unidades a procesar.

Cabina de aplicación de cera.

Sistema de transporte automatizado.

Volteador de chassis.

Maquinas de llenado de fluido (Frenos,

Refrigerante de motor, refrigerante de aire acondicionado, aceite de motor, aceite de dirección, gasolina)

Maquina de alineación de ruedas.

Dispositivos ergonómicos para levantamiento de partes pesadas. Maquina DVT (Drive Vehicle test) .

- Grúas para levantamiento de cargas.

- Cabinas de prueba de agua interna y externa.

- Área para reparación pesada.

- Cabina de reparación.

- Cabina de partes plásticas.

- Área de recibo y despacho general de materiales.

- Rampas de descargas y desembalaje de materiales.

- Áreas de almacenamiento de materiales.

Our plant, meanwhile, tend to cover a wider spectrum of size, but are designed for flexibility. Its the largest plant in Venezuela and one of the largest in Latin America, capable of producing many different models with the best technology .. Geographically tend to be in the best location,

With previous owner General Motors, the production of the Plant was focused on a broad range of vehicles that kept the Chevrolet brand as the number 1 in Venezuela for more than 35 consecutive years till year 2015. This Assembly Plant is called the “industry of industries.” Its destiny is ready set to continue operating the same road in the future.